L’EVOLUZIONE DELLA TERMODINAMICA DEL MOTORE A CICLO OTTO

L’EVOLUZIONE DELLA TERMODINAMICA DEL MOTORE A CICLO OTTO

L’evoluzione della termodinamica del motore a Ciclo Otto è passata attraverso un alternarsi di tendenze tecniche che hanno visto gli specialisti delle varie scuole di pensiero andare ad esplorare tutte le soluzioni ingegneristiche che noi oggi abbiamo solo raffinato e portato a piena maturazione. E ora siamo appena entrati in uno dei cicli evolutivi più promettenti di sempre, mettendo a frutto tutto quanto i nostri “grandi vecchi” ci hanno lasciato in eredità, ma, finalmente lo facciamo senza preconcetti dogmatici. Nel 1860 i fratelli Philander e Francis Marion Roots, di Connersville (Indiana), concepirono e realizzarono il compressore volumetrico che porta il loro nome, e nel 1905 dell’Ingegnere svizzero Alfred Büchi inventò e applicò ad un motore diesel il turbocompressore, e l’induzione a 4 valvole per cilindro fu utilizzata per la prima volta su un motore Peugeot già nel 1912 e il primo tentativo di valvole a comando desmodromico fu del 1914. Non c’è nulla di nuovo sotto il sole, a cominciare dai motori sovralimentati, oggi sempre più diffusi anche sulle sub-compatte economiche, ma in effetti il regolare ricorso alla sovralimentazione ha accompagnato l’evoluzione del motore a Ciclo Otto dagli albori sia nella produzione di serie che nelle competizioni.

ALFETTA 158-159

Le competizioni, e i relativi regolamenti, hanno giocato un ruolo importante nell’indirizzare le tendenze della ricerca motoristica, soprattutto quando i regolamenti li facevano gli Ingegneri, mentre adesso li fanno gli avvocati e infatti la F1 oggi corre con propulsori da ridere. La sovralimentazione, per mezzo di compressori volumetrici Roots, ha dominato la scena delle competizioni fino ai primi anni ’50, quando il leggendario Alfa Romeo 158/159, otto cilindri (in linea) 1.5 litri con sovralimentazione bistadio, fu sconfitto al GP di Silverstone del 1951 dal V12 Ferrari 375 F1, un 4.5 litri aspirato. L’otto cilindri Alfetta 158/159 chiuse la sua gloriosissima carriera erogando ben 425Hp a 9300 giri, con due compressori Roots operanti in sequenza che ingozzavano giù per i cilindri una enorme quantità di aria (e di carburante) elevando in modo vertiginoso l’efficienza volumetrica. E anche il regime di rotazione non era niente male.

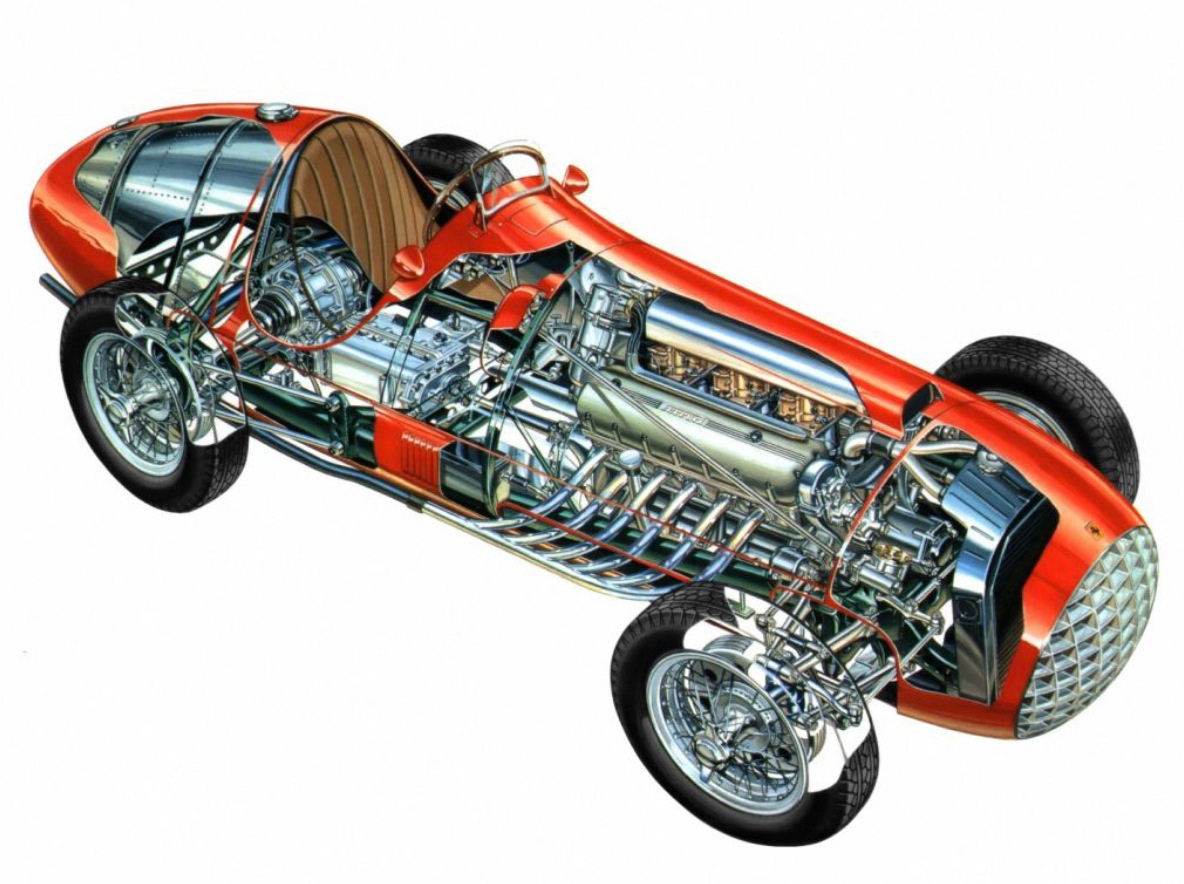

FERRARI 375 F1 SPACCATO

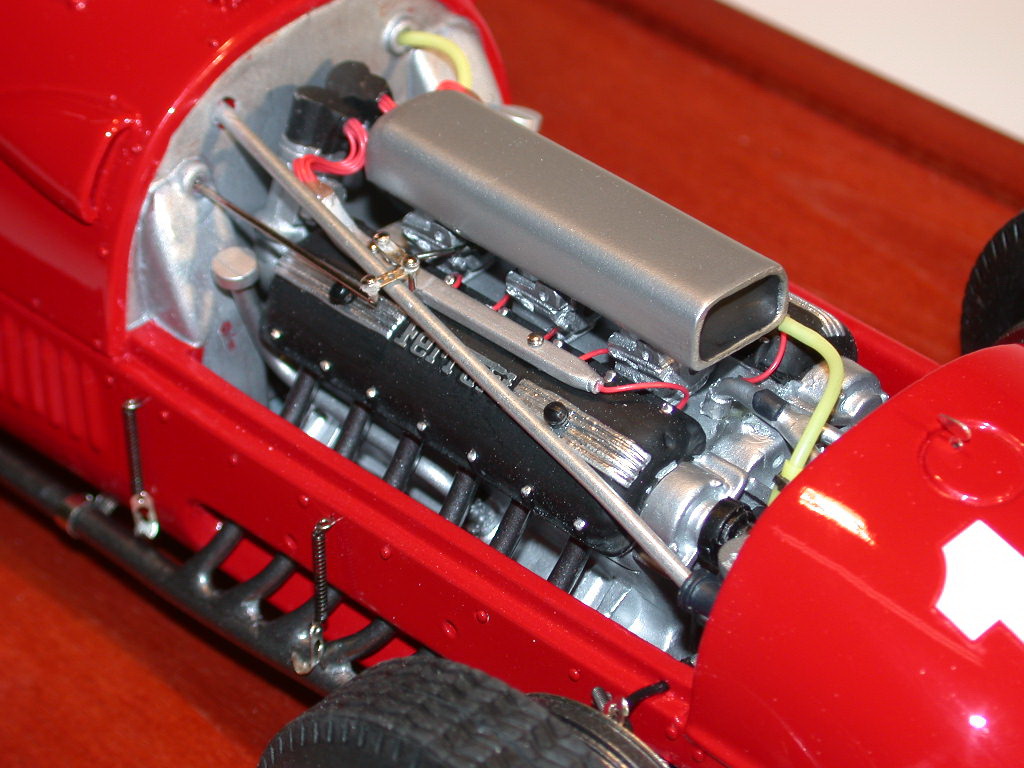

FERRARI 375 F1 MOTORE

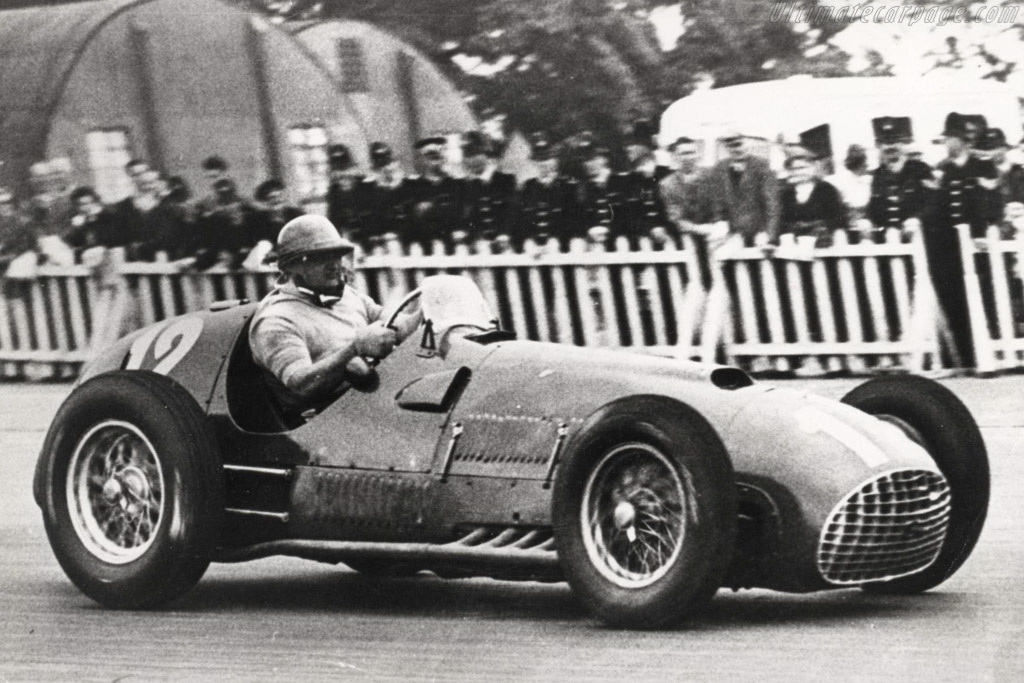

Il V12 Ferrari 375 F1 fu accreditato di una potenza di 350Hp a 7000 giri e la sua vittoria segnò la fine dell’epopea della sovralimentazione come soluzione per incrementare radicalmente la potenza di un propulsore di una certa cilindrata. Poi, a mettere definitivamente una pietra sui motori sovralimentati, arrivarono i successivi regolamenti della F1 che prevedevano solo motori aspirati di 2.5 e quindi di 1.5 litri. Con il 1954, anno in cui esordì la F1 con motori al limite di 2.5 litri, inizia la lenta evoluzione della potenza specifica delle termodinamiche a Ciclo Otto operanti in regime aspirato. Già in quel primo anno si registrano valori al limite dei 100Hp/litro, valore pregevole se si considera che il regolamento vietava l’uso delle miscele alcoliche, utilizzate fino ad allora, e imponeva l’alimentazione con benzina commerciale.

FERRARI 375 F1 GONZALES

In linea con i nuovi regolamenti, gli ingegneri progettisti hanno mirato a far crescere all’unisono i regimi di potenza massima e la PME (Pressione Media Effettiva) adottando progressivamente misure di alesaggio e corsa sempre più “superquadre”, e non solo per conseguire regimi di rotazione più elevati, ma anche per trovare area utile che consentisse di utilizzare valvole di maggior diametro, in combinazione con condotti di aspirazione di configurazione sempre più efficiente abbinati a sistemi di alimentazione progressivamente più evoluti.

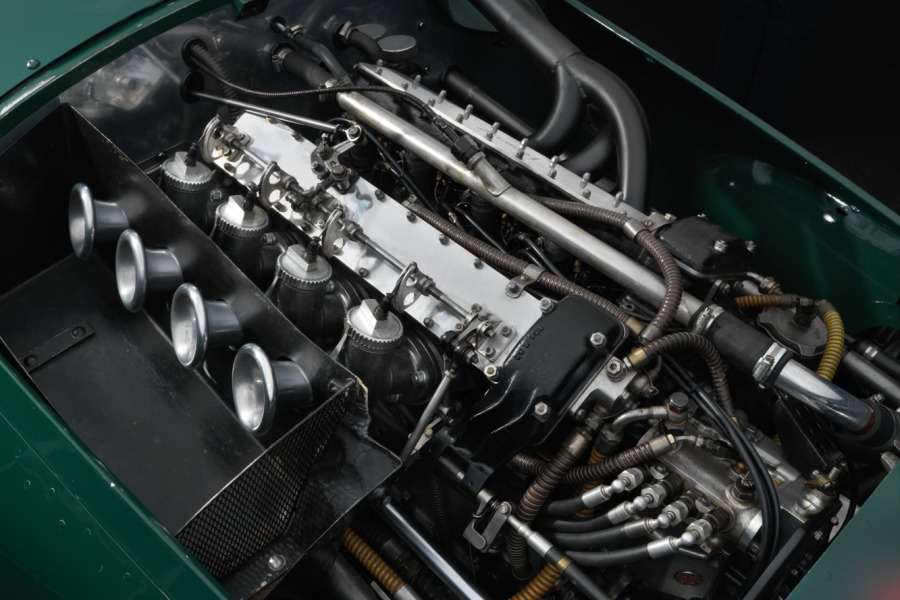

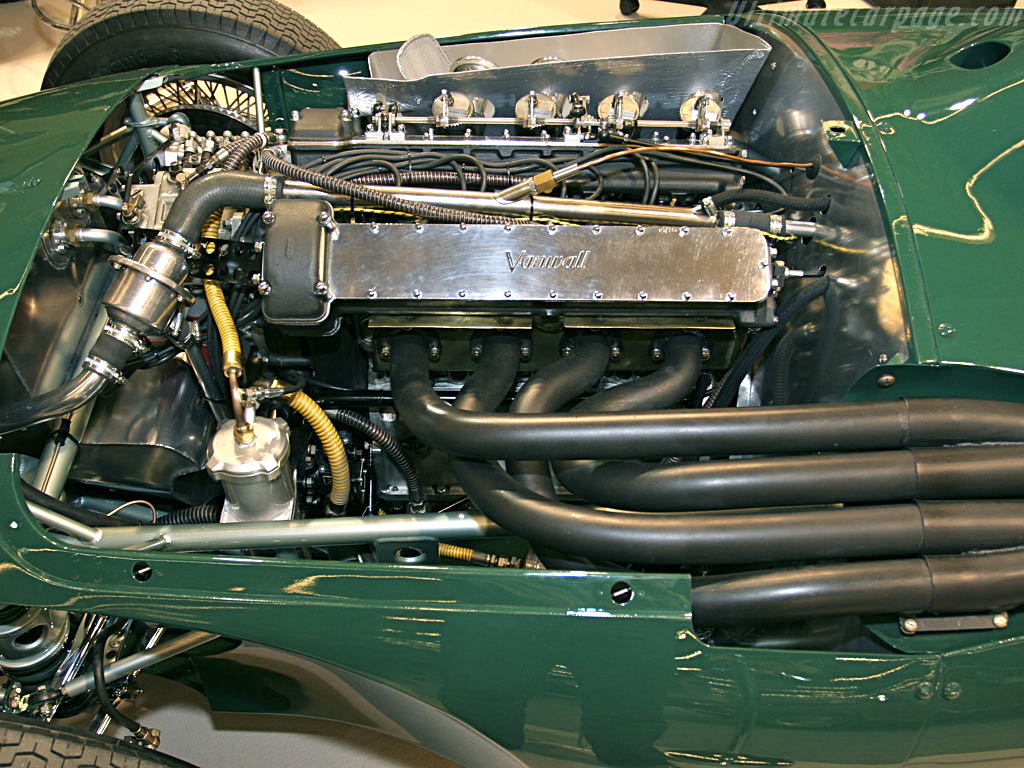

VANWALL

Un caso esemplare fu il quattro cilindri 2.5 litri che la Norton R&D disegnò per la F1 britannica Vanwall: 96mm x 86mm, distribuzione bialbero, due valvole per cilindro, iniezione Lucas, potenza fra 265 e 290Hp fra 7000 e 7500 giri.

VANWALL 2.5

Questo eccezionale quattro cilindri vinse il Campionato Mondiale F1 Costruttori nel 1958.

VANWALL 2.5 SCARICO

All’epoca le valvole erano sempre due, in genere poste ad un angolo incluso che dai classici 80/90° era sceso a circa 60° per ottenere camere di combustione più compatte e che realizzassero rapporti di compressione al limite di 10/10,5:1 con pistoni dal cielo quanto più pulito possibile al fine di non creare nè aree cieche di combustione incompleta, nè “trappole di calore” che, con le benzine commerciali da 100RON, avrebbero facilmente dato origine a fenomeni di detonazione.

FERRARI 246F1 HAWTHORN

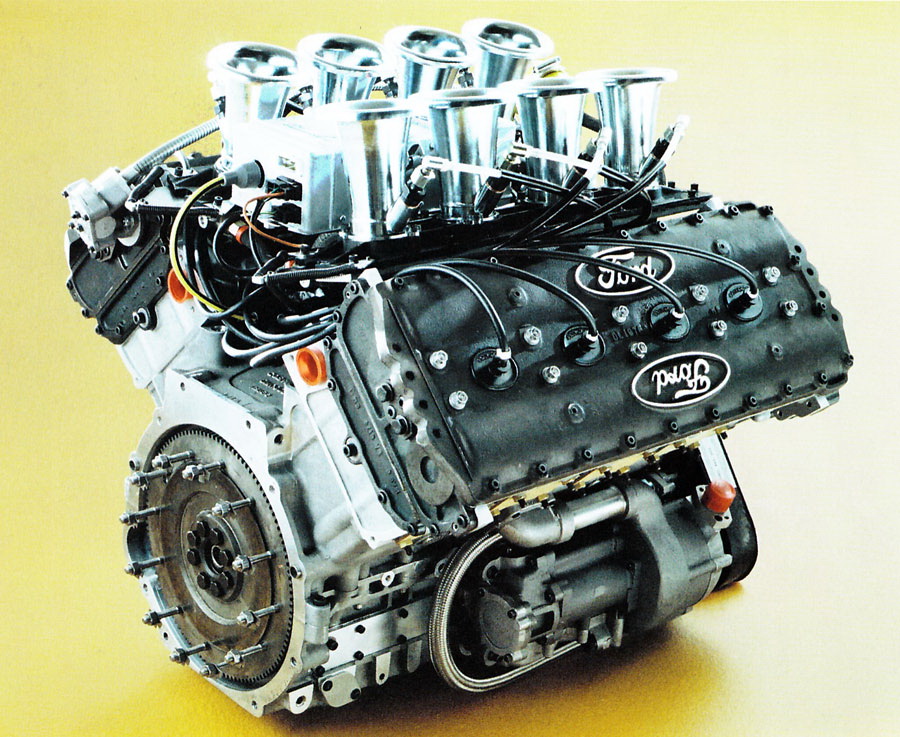

Il passaggio alla successiva F1 al limite dei (ridicoli) 1500cc non portò significative evoluzioni alla configurazione delle termodinamiche, a parte il conseguimento di regimi di rotazione fino ad allora esplorati solo dai motori motociclistici e conseguiti, ovviamente, a seguito delle modeste cilindrate unitarie. La grande impennata della evoluzione del motore a Ciclo Otto è venuta con la più bella stagione della Formula 1, quella il cui regolamento era entrato in vigore nel 1966 e stabiliva il limite di cilindrata a 3.0 litri per i motori aspirati, e 1,5 litri per i sovralimentati. A fare la rivoluzione delle termodinamiche a Ciclo Otto, sia da competizione che, poi, di serie, fu il Ford V8 3.0 litri noto come DFV e generalmente chiamato Ford-Cosworth.

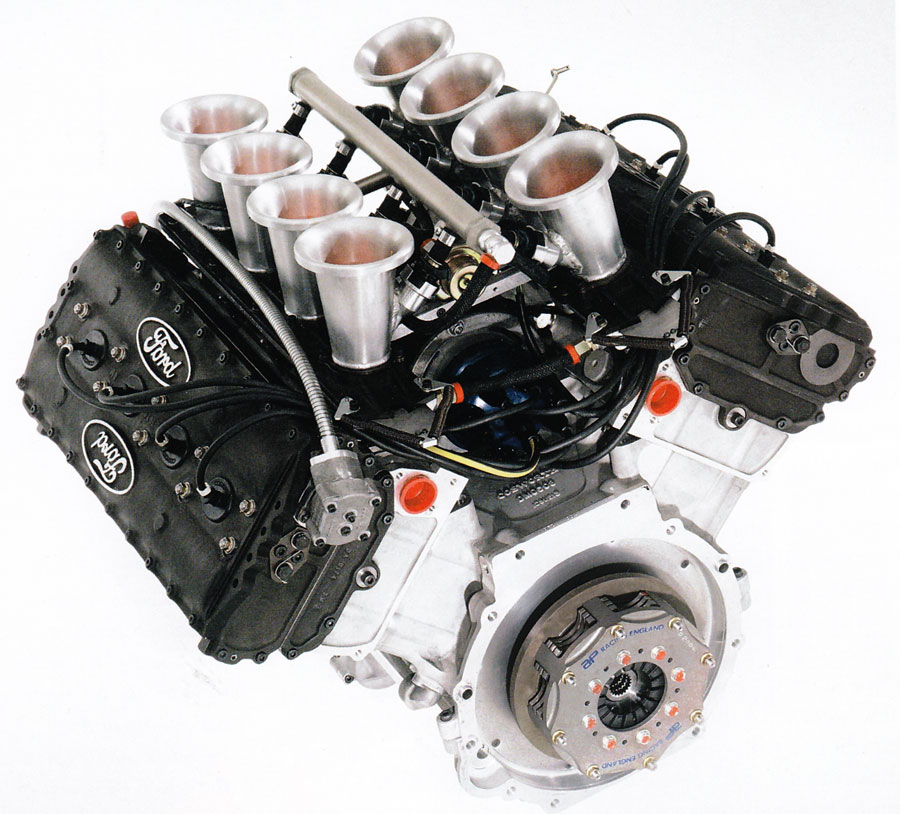

FORD COSWORTH DFV

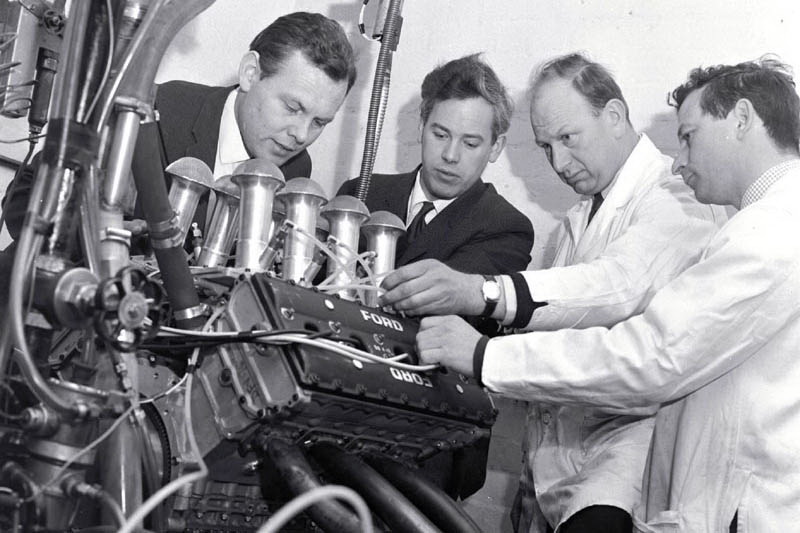

Il padre di questa rivoluzione, al cui ricordo tutti noi dobbiamo inchinarci, è stato l’Ingegner Keith Duckworth (Blackburn Ago. 10 1933 - Northampton Dic. 19 2005) che, partendo dalla esperienza acquisita con il precedente FVA 1.6 litri di Formula 2, ne raffinò ulteriormente le caratteristiche ottenendo il motore più leggendario della storia della F1, e il più vincente, un V8 che mise in ginocchio generazioni di V12, riuscendo sempre a tirare fuori, con piccole modifiche, quegli Hp in più che gli consentivano di tenere il passo dello sviluppo dei suoi principali concorrenti.

KEITH DUCKWORTH -AL CENTRO- IN SALA PROVA

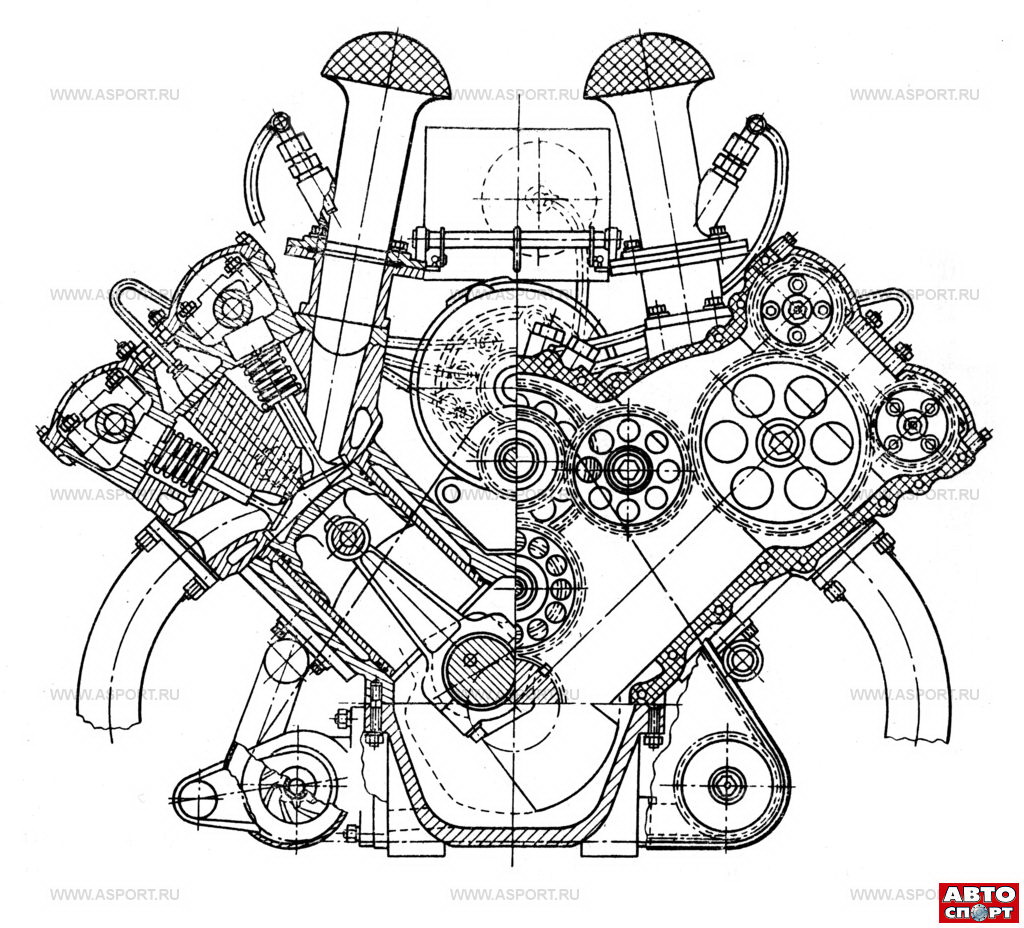

Il Ford DFV fu capace di incrementare progressivamente sia la PME, sia il corrispondente regime di rotazione. I cardini della filosofia progettuale attraverso cui l’Ing. Keith Duckworth conseguì questo duplice, formidabile traguardo furono: l’adozione di rapporti alesaggio/corsa nettamente più superquadri di quelli fino allora tentati, lo sviluppo di termodinamiche con induzione a 4 valvole per cilindro che non si limitassero ad aumentare l’area di passaggio, ma vantassero anche un disegno più compatto ed efficiente per conseguire anche un incremento del rendimento termodinamico.

FORD-COSWORTH DFV SEZIONE TRASVERSALE

Inoltre i condotti di aspirazione avevano profilo altamente efficiente, che minimizzava le perdite di carico accelerando al massimo la velocità del flusso aspirato per indurre in esso una turbolenza “tumble”, cioè con asse di rotazione orizzontale (per cui è detta “a botte rotolante”), più redditizia di quella “swirl”, tipica dei propulsori con induzione a due valvole per cilindro. Da questi postulati nacque un propulsore con alesaggio di 86mm, corsa di 64mm, valvole inclinate fra loro a formare un angolo incluso di 28°, condotti di aspirazione quanto più lineari possibile, inclinati a formare un angolo di circa 15° rispetto all’asse degli steli valvola e con marcato andamento a “venturi”. Nel 1967 il DFV originale raggiunse una PME di ben 12 bar e all’epoca si gridò al miracolo.

FORD COSWORTH DFY

Grazie a tale elevata efficienza produceva una potenza di 410Hp a 9000 giri utilizzando “benzina commerciale” e, negli anni, crebbe progressivamente fino a 500Hp ad oltre 11.000 giri. Quando la competizione si fece dura, l’Ing. Keith Duckworth mise mano più radicalmente al progetto e sviluppò la variante DFY con alesaggio di 90mm, corsa di 58,8mm e valvole poste ad un angolo incluso di 22°, al fine di ottenere un profilo di camera di combustione più compatto che consentisse di realizzare un elevato rapporto di compressione con cielo del pistone relativamente piatto e pulito.

Cosworth-DFV

La potenza crebbe fino a sfiorare i 550Hp a oltre 11.000 giri. Con l’evoluzione dal DFV al DFY, ancora una volta, l’Ing. Keith Duckworth indicò la via per il corretto progresso prestazionale del motore a Ciclo Otto “aspirato”, procedendo ad innalzare, progressivamente e a piccoli passi, il valore della PME in parallelo con il numero dei giri.

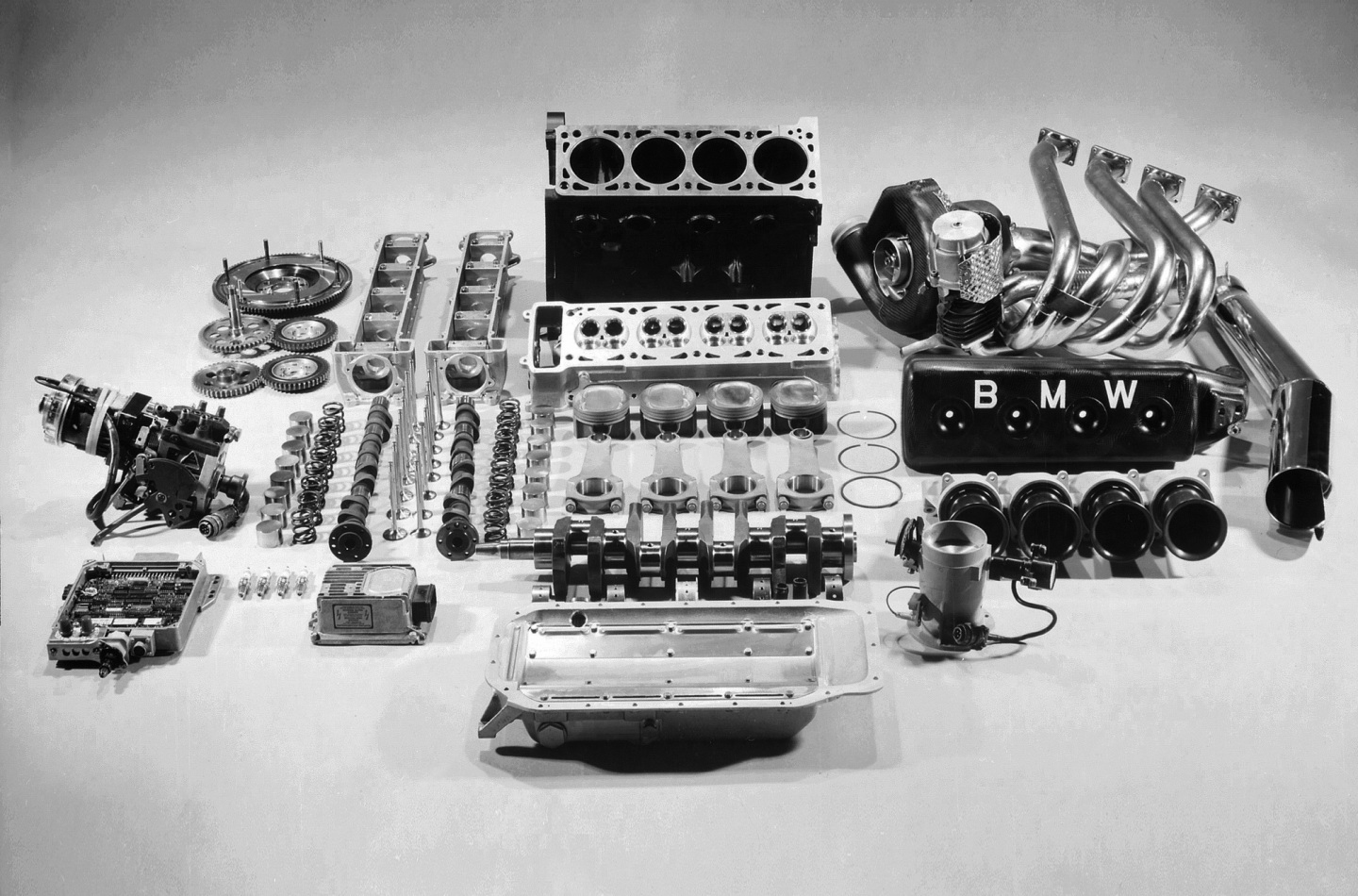

BMW TURBO 1.5 F1

Ci vollero i motori 1.5 turbo di seconda generazione per mettere fuori gioco questo splendido V8 aspirato. Ma soprattutto ci volle il trucco delle benzine-non benzine con peso specifico quasi al limite di 1kg/litro, una cialtronata di cui fu protagonista principale Sir Bernie Ecclestone, allora patron del team Brabham che adottava il quattro cilindri BMW 1.5 Turbo M12/13, potentissimo ma inaffidabile per l’impropria configurazione della termodinamica che sottoponeva il centro del cielo del pistone ad un sovraccarico termico tipo “effetto carica cava” del proiettile del bazooka.

BMW 1.5 TURBO 4 CILINDRI 1200HP

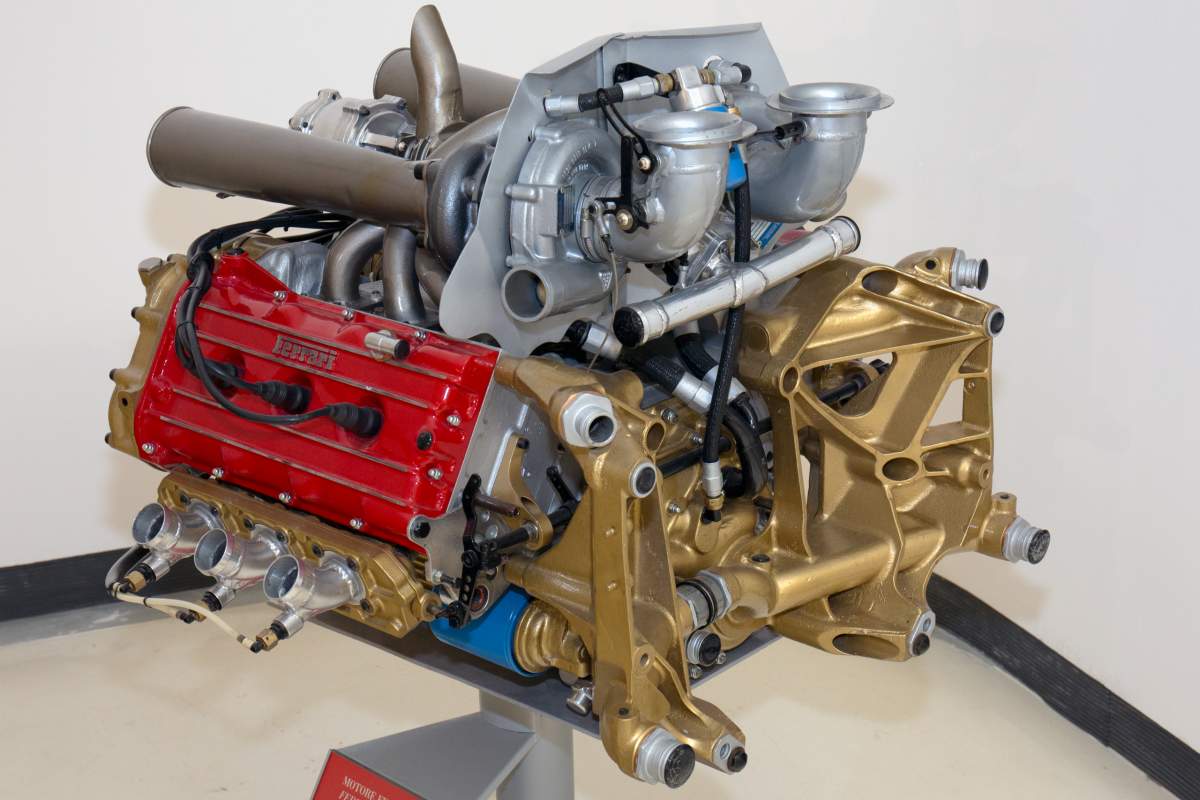

I motori 1.5 Turbo di F1 furono solo propulsori strapotenti e l’unico effettivo contributo che hanno dato alla evoluzione della termodinamica a Ciclo Otto è stato di riconfigurare il profilo del cielo del pistone da piatto a cavo con andamento semi-elissoidale che contribuì a evitare l’effetto “carica cava” e portò ad avere motori turbo sia potentissimi che affidabili. Il V6 Ferrari fu un esempio in questo senso. Chiudo con il ballo dei regolamenti F1 con la bellezza ingegneristica estrema dei V10 3.0 litri di F1.

FERRARI 1.5 V6 TURBO F1

Sono stati motori magnifici, capaci di far convivere regimi di rotazione prossimi ai 20.000 giri e PME di ben 14 bar ancora ad oltre 18.000 giri. Questo consentiva di realizzare potenze specifiche al limite dei 300Hp/litro. Per conseguire un risultato così straordinario si arrivò ad alesaggi fino a 98mm e corse di soli 39.5mm (rapporto 0.4:1), per girare in sicurezza fino al limite dei 20.000 giri. Furono motori che richiesero uno studio estremamente avanzato della combustione perchè mettere d’accordo una PME di 14 bar ed un regime di 18.000 giri è molto arduo. Ma l’ingegneria dei motori destinati alla produzione di grande serie deve tenere i piedi ben appoggiati a terra proponendo propulsori perfettamente a norma, facili e che coniughino prestazioni brillanti con affidabilità e piacevolezza di erogazione, mentre qui si parla di motori estremi perchè comunque le misure di alesaggio e corsa e le termodinamiche dei V10 3.0 litri di F1, al contrario di quelle del V8 Ford-Cosworth, non potrebbero mai adattarsi all’impiego stradale, neppure su super-sportive, perchè non potrebbero mai superare i limiti di emissioni imposti dalle attuali normative. In primo luogo perchè quei V10, come i precedenti Turbo, non bruciavano “benzina commerciale”, ma misteriose benzine leggere, altamente volatili, che acceleravano la velocità di diffusione del fronte di fiamma.

RENAULT F1 V10 3.5

L’attuale evoluzione dei motori a Ciclo Otto di produzione ha scelto un’altra via ed ha riportato prepotentemente in gioco la sovralimentazione grazie a turbocompressori e ad impianti di iniezione diretta di benzina estremamente evoluti che, assieme, hanno offerto una soluzione che si sta dimostrando ottimale da tutti i punti di vista. Il turbocompressore, dopo aver confermato i propri meriti nella applicazioni su motori diesel, ha dovuto aspettare fino alla Seconda Guerra Mondiale per essere applicato su motori a Ciclo Otto. La svolta venne quando i tecnici della General Electric svilupparono nuove leghe che consentirono di realizzare turbine capaci di reggere le superiori temperature dei gas di scarico di un motore a benzina. Furono così costruiti i primi turbocompressori utilizzati, in alternativa ai compressori volumetrici, dai grandi costruttori americani di motori aeronautici stellari, Pratt & Whitney e Wright. La sua prima applicazione su motori automobilistici a Ciclo Otto di serie si deve a tre marchi General Motors. Nel 1963 Chevrolet sviluppò una versione turbo-sovralimentata del sei cilindri “boxer”, con raffreddamento ad aria, che equipaggiava la compatta Corvair Monza Coupè, la versione sportiva della vettura a motore posteriore il cui stile nitido ed elegantissimo ha ispirato per anni tutta l’industria automobilistica mondiale. Nello stesso anno Buick e Oldsmobile misero in produzione la versione turbosovralimentata del V8 3.5 litri della Skylark e della F85, rispettivamente. Ho avuto modo di guidare a più riprese la Corvair Monza Coupè e, all’epoca, è stata una bella emozione totalmente nuova, per il bene e per il male. Il bene consisteva nel plus di potenza e di coppia che il turbocompressore assicurava al già pregevole 6 cilindri Corvair 2.1 litri (cresciuto poi a 2.3 litri), il male stava nel fatto che la potenza arrivava con una fiondata (quasi) improvvisa. Le ragioni oggi ci appaiono ovvie. I turbocompressori di primissima generazione non erano dotati di waste gate e quindi erano dimensionati per la potenza massima che si desiderava ottenere e per ridurre al minimo la contropressione allo scarico. Conseguentemente le giranti (turbina e compressore centrifugo) avevano grande diametro ed elevata inerzia giroscopica che si traduceva in ritardo di risposta in potenza, reso ancora più avvertibile dal peso specifico dei materiali utilizzati per la costruzione, meno specializzati degli attuali. Ah, all’epoca neanche gli intercooler erano utilizzati. Lo sviluppo del turbocompressore per motori automobilistici a Ciclo Otto ha avuto una decisa accelerazione dall’impiego nelle competizioni, dalla ricerca sui materiali, sui profili delle palette delle giranti e degli statori, sullo sviluppo delle “chiocciole” e sulla gestione dei flussi, sul pilotaggio elettronico e sulle tecnologie di applicazione. Oggi abbiamo turbocompressori di altissima efficienza che, a parità di diametro delle giranti, spostano un flusso d’aria enormemente superiore a quello degli esemplari di allora. Piccoli, efficientissimi, leggeri e con tempi di risposta in potenza rapidissimi. Ci siamo. Quando il turbo era entrato nella routine della progettazione dei motori a Ciclo Otto era un semplice moltiplicatore della potenza di propulsori aspirati. I risultati sono stati molto apprezzabili, ma pagati con notevoli incrementi dei consumi perchè, per evitare problemi di detonazione, i rapporti di compressione erano drasticamente ridotti (perdendo efficienza termodinamica) e, per raffreddare meglio la camera di combustione, i motori turbosovralimentati operavano con miscele “grasse”, cioè buttando dentro più benzina rispetto al corretto valore stechiometrico perchè la benzina, vaporizzando, sottrae calore all’ambiente. Questo oggi è superato perchè i nuovi, efficientissimi turbocompressori e l’iniezione diretta di benzina hanno suggerito ai tecnici più “visionari” di rivedere la valenza delle singole variabili della nota equazione

Hp= cilindrata x giri x PME

900

Ed è da qui che parte la nuova generazione di motori ad altissima efficienza. I nuovi turbocompressori hanno marcatamente dilatato il loro campo di utilizzo combinando sia una pronta risposta in potenza già a regimi bassi, per una bella erogazione della curva di coppia, sia portate molto rilevanti, per potenze massime elevate, grazie alla loro capacità di girare a regimi fino ad oggi proibitivi.

COMPATTEZZA DIMENSIONALE E PESO ESTREMAMENTE CONTENUTO SONO I VANTAGGI COLLATERALI DELLA SCELTA TRICILINDRICA

Il primo motore della nuova generazione a mettere pienamente a frutto i vantaggi della accoppiata iniezione diretta-turbocompressore è il Ford tre cilindri 1.0 Ecoboost. Ne ho già magnificato le qualità, lo so, ma non è colpa mia se i tecnici della grande Casa americana hanno avuto una intuizione che ha bruciato tutta la concorrenza realizzando un propulsore talmente innovativo da conquistare per tre anni di fila il titolo di “Engine of the Year”. Non è stata solo questione di associare un moderno turbocompressore ad un altrettanto moderno impianto di iniezione diretta. In primo luogo hanno concepito un motore che imposta e risolve l’equazione sparigliando i valori tradizionali e riimpostando di conseguenza non solo la sezione termodinamica, che ritorna ad un rapporto di compressione superiore a 10:1, ma la stessa l’architettura del motore .

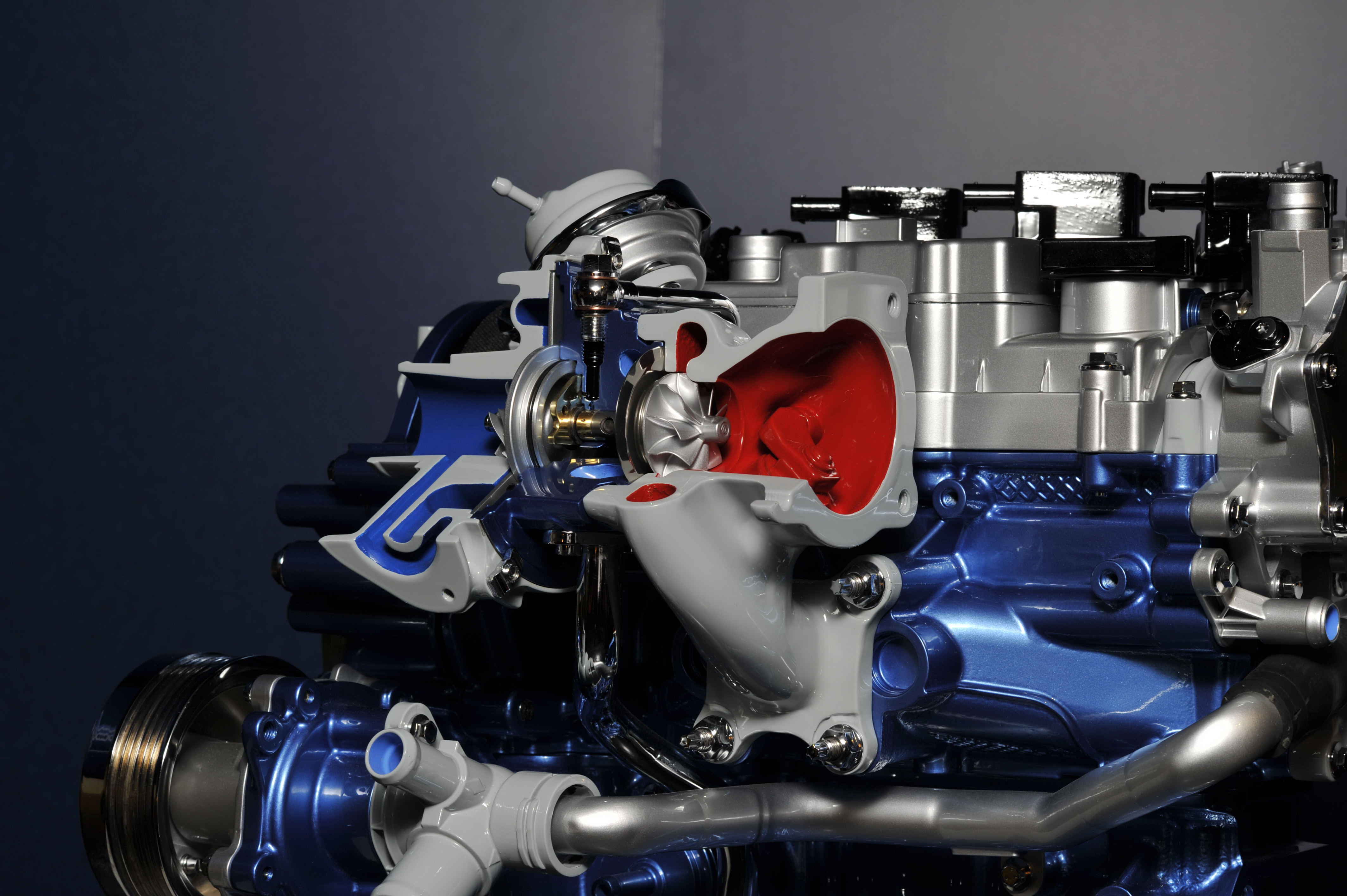

FORD ECOBOOST 1.O DETTAGLIODEL TURBOCOMPRESSORE DI PICCOLO DIAMETRO E BASSA INERZIA

Grazie all’utilizzo di un turbocompressore Garret di ultimissima generazione, i tecnici Ford hanno potuto reimpostare l’equazione puntando soprattutto sull’incremento del valore della PME, e confinando ad un ruolo marginale quello dei giri. Ford 1.0 EcoBoost è proposto in quattro livelli di potenza: 100Hp, 125Hp, 140Hp e 180Hp, quest’ultima, e molto rimarchevole, versione è riservata alla Ford Fiesta Rally R2, ma Ford ha già annunciato il prossimo avvento di una edizione da ben 200Hp, sempre per la Fiesta Rally R2. É una potenza specifica di 200Hp/litro, semplicemente formidabile per un motore di serie, omologato euro 6.

FORD ECOBOOST 1.0 DETTAGLIO DEL CIELO DEI PISTONI - NOTARE LA BANDA DI SQUISH MOLTO AMPIA INCLUSIVA DELLE NICCHIE VALVOLE - AL CENTRO LA CAMERA DI COMBUSTIONE SEMI-HERON

In effetti c’è già stata anche una edizione da 205Hp, utilizzata un paio di anni fa per ricerche di alte prestazioni, come il giro del Nurburgring in 7’22” realizzato da una vettura Formula Ford equipaggiata di questo “mostriciattolo”. Se prendiamo la versione di larga serie più potente, la 140Hp di EcoSport, vediamo che tale potenza è erogata a soli 6000 giri, per cui a tale regime la PME relativa è di 21 bar ad è ancora più elevata ai regimi inferiori, visto che la coppia massima è di ben 180Nm a 1400 giri, roba da turbodiesel. Con un limite di giri che, in allungo, non va oltre 6500 giri, i tecnici Ford hanno scelto di realizzare un propulsore dalle misure decisamente sottoquadre: alesaggio mm 71,9 e corsa mm 82.

FORD ECOBOOST 1.O VISTA LATO VOLANO E SCAMBIATORE DI CALORE CIRCUITO OLIO CON RELATIVA CARTUCCIA

Anche a tirare i giri a limitatore, la velocità media dei pistoni non arriva a 18 metri/sec, per l’esattezza 17,766, un valore di assoluta sicurezza. Il contenimento dell’alesaggio, e quello conseguente dell’interasse cilindri, ha portato ad ottenere un tre cilindri molto compatto e che genera vibrazioni facilmente annullabili senza bisogno di contralbero, basta montarlo su adeguati silent-block attivi in quanto gli squilibri di prim’ordine tipici del tre cilindri in linea, di tipo oscillante sull’asse dell’albero motore, hanno entità direttamente proporzionale all’interasse cilindri, per cui minore è l’alesaggio e più “corto” è il motore, più contenute sono le vibrazioni. Le misure sottoquadre, inoltre, hanno consentito di ottenere una camera di combustione estremamente pulita, ottenuta solo in parte nella testa, che ha profilo poco accentuato in ragione del modesto (22°) angolo incluso delle valvole. La porzione più rilevante della camera di combustione è ricavata nel cielo del pistone ed è costituita da una cavità di diametro ridotto e di notevole profondità, circondata da un’ampia banda anulare di squish solo moderatamente incisa dalle nicchie per le valvole.

FORD ECOBOOST 1.0 DETTAGLIO DEL CIELO DEI PISTONI CON L'AREA DI SQUISH ANULARE CHE SEGUE IL PROFILO DELLA TESTA ANCHE IN CORRISPONDENZA DELLE VALVOLE

Ford non ha rilasciato disegni dettagliati di questa camera di combustione, ma, alla presentazione, ha esibito un 1.0 Ecoboost sezionato e, infilando l’indice nella cavità del pistone, ho constatato che essa ha sezione nè cilindrica nè emisferica, ma toroidale, cioè con un leggero saliente al centro, come è pratica ampiamente ricorrente nei motori a Ciclo Diesel. Straordinario! Il Ford 1.0 Ecoboost ha aperto una nuova fase nella evoluzione delle termodinamiche a Ciclo Otto realizzando una architettura che viene a creare un ponte fra queste e quelle a Ciclo Diesel.

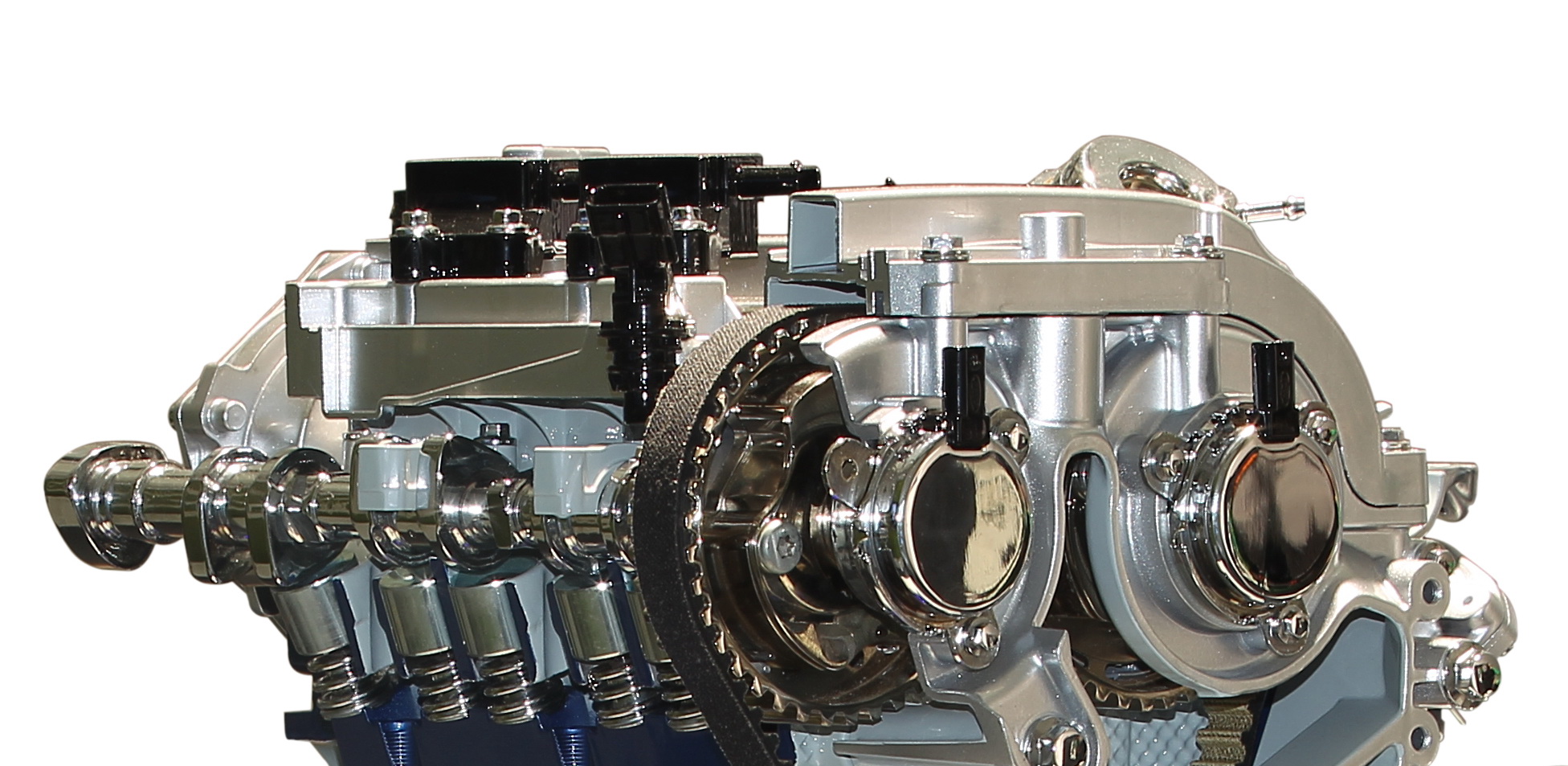

FORD ECOBOOST 1.0 DETTAGLIO DELLA DISTRIBUZIONE BIALBERO, CON DOPPIO VARIATORE DI FASE, SIA AD ASPIRAZIONE E SCARICO

L’architettura “sottoquadra” ha consentito di conseguire un rapporto di compressione di 10,3:1, valore elevatissimo per un propulsore a Ciclo Otto turbo-sovralimentato, ma reso perfettamente gestibile dalle estrema pulizia del profilo della camera di combustione “semi-Heron” che non dà luogo a “trappole di calore” che potrebbero indurre fenomeni di autoaccensione. E la compattezza della camera di combustione consente una rapidissima diffusione del fronte di fiamma. L’iniezione diretta fa il resto, con il suo getto verticale che partecipa alla gestione ottimale delle turbolenze all’interno della camera di combustione, “rimbalzando” sul saliente al centro della cavità nel cielo del pistone. Tutto questo non solo consente di ottenere potenze e coppie veramente pregevoli, ma anche consumi specifici fino ad ora sconosciuti ai motori Ciclo Otto, in particolare a quelli turbosovralimentati “vecchio stile”.