MOTORE A CICLO DIESEL E TURBOSOVRALIMENTAZIONE

MOTORE A CICLO DIESEL E TURBOSOVRALIMENTAZIONE

In questi ultimi 30 anni, i propulsori a Ciclo Diesel hanno messo in mostra potenzialità straordinarie rispondendo in modo estremamente positivo ad ogni aggiornamento della tecnologia e della tecnica, ripagando così del 1000% gli investimenti che l’industria ha profuso in ricerca e sviluppo nel settore. Il motore a Ciclo Diesel ha sempre sofferto di una grave carenza di efficienza volumetrica, in altri termini “non respirava abbastanza” in relazione alla cilindrata, da qui una risposta in potenza ansimante, coppia inconsistente.

Ne vennero dei trabiccoli improponibili come la pomposa Mercedes W123 240D, giunonica berlina germanica dotata di un 2.4 litri a Ciclo Diesel che vantava le straordinaria potenza di 64Hp, con coppia massima di 137Nm, un vero “cancello”.

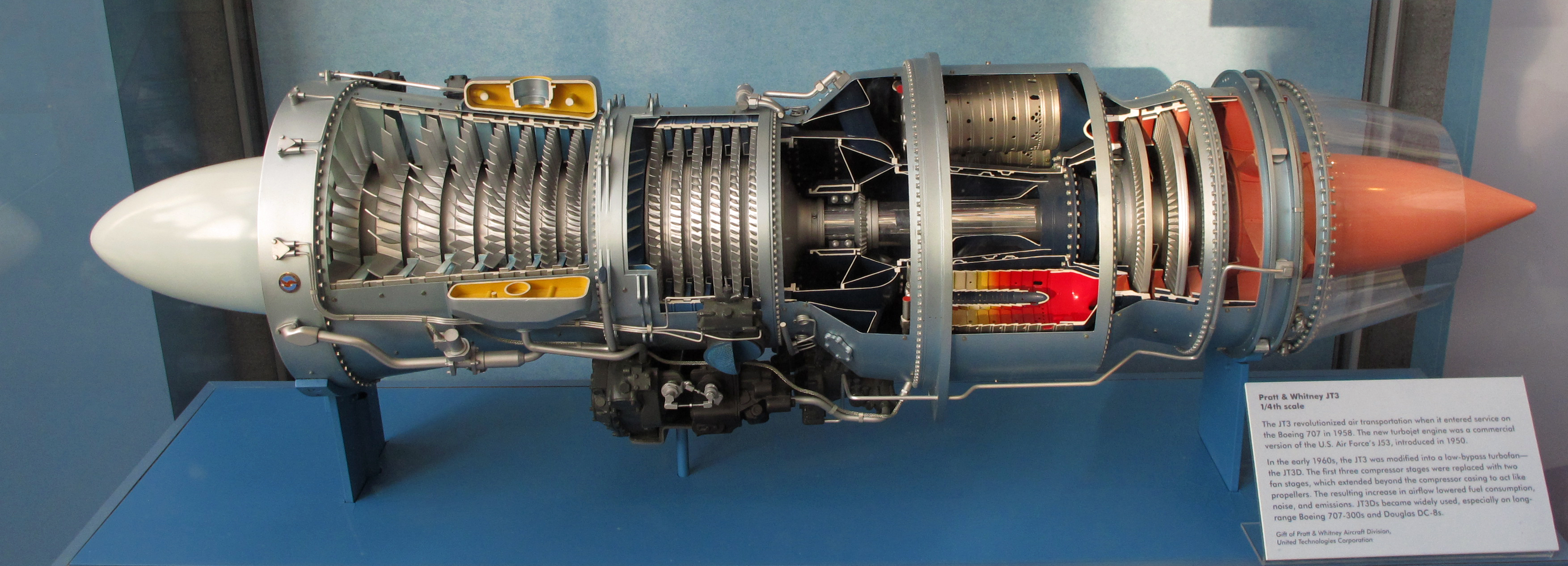

La leggenda vuole che un taxista di Ginevra abbia raggiunto un chilometraggio di 500.000 km senza necessitare di revisione alcuna, credo bene! Vorrei vedere che un catenaccio del genere si rompesse anche! Ma certamente per coprire quel kilometraggio deve aver inquinato come un B52G, con i suoi otto Pratt & Whitney J57 a piena potenza.

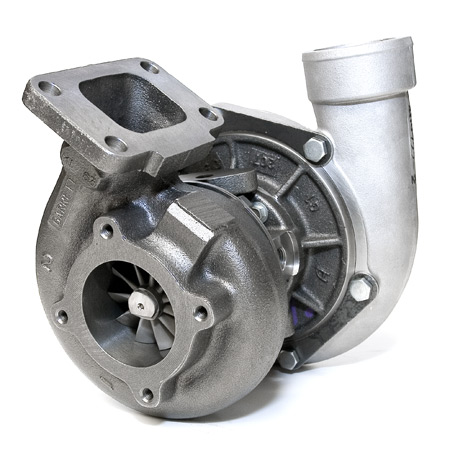

Certe leggende è meglio cancellarle perché non hanno vera base tecnico-scientifica. Per tornare alla ingegneria vera, la condizione prestazionale ottimale per il Ciclo Diesel è quella di operare in eccesso di aria, ma se di aria il cilindro ne ingurgita meno della cilindrata nominale, c’è poco da fare. L’inserimento del turbocompressore nel ciclo termodinamico del Ciclo Diesel è stato la chiave che ha aperto la porta all’avvento di propulsori a Ciclo Diesel di prestazioni consistenti.

La VW Golf GTE degli anni ’70 ne fu dimostrazione perentoria. L’inserimento della turbo-sovralimentazione nel ciclo termodinamico ha risolto in modo fondamentale i limiti di efficienza volumetrica del motore a Ciclo Diesel risolvendone i gravi limiti di efficienza volumetrica trasformandolo radicalmente fino a farne un propulsore di grande consistenza prestazionale, soprattutto in termini di densità di risposta in potenza ai regimi inferiori e di erogazione della curva di coppia. Funzione primaria del turbocompressore è quella di recuperare e mettere a buon uso una ingente quantità di energia che il motore a Ciclo Diesel tradizionale spreca attraverso il sistema di scarico. Alcuni grandi esperti del settore considerano il turbocompressore, non come un accessorio, ma come un elemento fondamentale dello stesso ciclo termodinamico del motore a Ciclo Diesel, nel quale si integra completandolo in modo altamente efficiente. Una teoria molto interessante che potrebbe trovare sempre più ampia applicazione grazie all’avvento prossimo venturo di nuovi materiali a matrice ceramica (c’è sempre di mezzo la General Electric, l’azienda più avanzata nel settore, anche se non fa più turbocompressori per applicazioni automotive) che non solo porteranno ad una importante riduzione del peso delle giranti di compressore e soprattutto turbina, che si traduce automaticamente nella corrispondente riduzione dell’inerzia giroscopica e del conseguente ritardo di risposta in potenza. Ma i nuovi materiali ceramici consentiranno anche un importante incremento delle temperature operative consentendo, ad esempio, di realizzare turbocompressori a geometria variabile di normale impiego, non solo sui motori a Ciclo Diesel, ma anche su quelli a Ciclo Otto (per il momento la sola applicazione, costosissima, è da parte di Porsche sulla 911 Turbo). Ricordo che il turbocompressore non è per niente una novità della seconda metà del secolo scorso, essendo nato nel lontano 1905 dall’intuito dell’Ingegnere svizzero Alfred Büchi che, con grande lucidità ingegneristica, ne equipaggiò il motore diesel di un camion Sulzer, l’azienda per cui lavorava. L’evoluzione del turbocompressore, dallo stadio prototipale a quello di componente affidabile e regolarmente accessibile per l’industria motoristica, è avvenuta grazie alla General Electric che ne ha sviluppato versioni sempre più efficienti ed affidabili non solo per impiego su motori a Ciclo Diesel (le prime applicazioni regolari sono degli anni ’20 su propulsori di grandi cubature, per camion, navi e locomotori ferroviari), ma anche su propulsori a Ciclo Otto, molto più impegnativi in relazione ai materiali necessari per la costruzione della turbina a causa delle più elevate temperature dei gas di scarico.

Già negli anni ’40 la General Electric realizzava turbocompressori per i grandi “stellari” Pratt & Whitney, come lo r-2800 del B17 e dei caccia P47 e F8U e altri, e Wright, come lo R-3350 del mitico B29. General Electric, poi, è entrata nel settore dei motori a getto diventandone uno dei leader tecnologici assoluti, come hanno dimostrato turbogetti che hanno fatto la storia e le leggenda nel settore militare, come il J79 che ha equipaggiato il Lockheed F104 e l’imbattibile McDonnell F4 Phantom, l’eroe del Viet Nam. La seconda chiave dello sviluppo del Ciclo Diesel, ovviamente, è rappresentata dal sistema di iniezione “commonrail”, che non solo ha ulteriormente esaltato il potenziale prestazionale del motore a Ciclo Diesel, ma ne ha raffinato le caratteristiche di combustione contribuendo ad abbatterne i livelli delle emissioni inquinanti allo scarico. E non solo: grazie al common rail, il motore a Ciclo Diesel ad iniezione diretta ha eliminato la sua gracidante rumorosità di combustione ed è diventato progressivamente sempre più silenzioso. Dal punto di vista del potenziale prestazionale, il Ciclo Diesel continua a sbattere contro il muro dei 4.000 giri del regime di rotazione massima, limite considerato insormontabile perché, salendo oltre ad esso, il tempo a disposizione diventa insufficiente per il completamento della combustione della carica inalata, che quindi non è in condizione di trasformare pienamente la sua energia termica in energia propulsiva. In passato ci sono stati turbodiesel che continuavano a progredire oltre tale limite, ma la loro curva di potenza era drammaticamente in caduta già a 4100 giri, come ho potuto rilevare in una serie di prove di accelerazione in cui, se non cambiavo entro i 4000, registravo regolarmente un peggioramento dei tempi nelle classica prova sui 400 metri con partenza da fermo. In effetti il limite di rotazione è reso ampiamente accettabile dalla capacità degli attuali turbodiesel di offrire non solo potenze specifiche elevate, ma soprattutto distribuite su un arco di giri utili tanto ampio da renderli propulsori estremamente flessibili e gradevoli per l’uso quotidiano. Benchè gli attuali motori a Ciclo Diesel per utilizzo automotive siano caratterizzati da struttura molto più leggera e agile rispetto a quelli del passato, sono ugualmente in grado di gestire pressioni di combustione superiori a 200 bar e quindi di realizzare ugualmente potenze elevate anche nell’ambito dei suddetti, naturali limiti di rotazione. La potenza, infatti, è la risultante di questa semplice equazione:

HP= cilindrata x giri x PME

900

Cilindrata e giri sono termini dall’ovvio significato e agevolmente identificabili nelle relative entità numeriche. L’acronimo PME rappresenta la Pressione Media Effettiva e, detto in termini semplici, è il prodotto della efficienza volumetrica e dell’efficienza termodinamica, espresso in bar. Nel caso del Ciclo Diesel, l’incremento delle prestazioni, ferma restando la cilindrata e fermo restando entro i 4000 il tetto dei giri, passa necessariamente attraverso l’innalzamento della PME e qui l’evoluzione dei turbocompressori, e dei sistemi di intercooler, ha svolto un ruolo fondamentale.

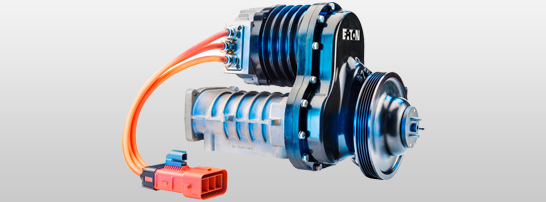

Quasi altrettanto rilevante è stato il contributo derivato dalla crescita dei sistemi di iniezione common rail che, oltre a operare ora con pressioni di oltre 2000 bar, sono arrivati a perfezionare la loro capacità di suddividere la fase di iniezione in una sequenza di impulsi che consente di raggiungere pressioni di combustione di oltre 200 bar, ma senza i picchi di sovraccarico che sarebbero generati da un impulso singolo. L’Americana Eaton è la maggiore specialista nel settore dei compressori volumetrici. Suoi sono i compressori utilizzati sui V8 6.2 litri Chevrolet e Cadillac e sul V6 3.0 litri Audi. La gamma Eaton include compressori volumetrici per motori a Ciclo Otto, ma anche a Ciclo Diesel, e non parlo di Ciclo Diesel a due tempi con lavaggio esterno, parlo dei motori a Ciclo Diesel come li stiamo utilizzando nelle nostre auto, quindi debitamente sovralimentati, ma senza che il sistema di sovralimentazione vada a completare e ottimizzare il ciclo termodinamico, come invece fa il turbocompressore che recupera l’ingente energia contenuta nei gas di scarico.

Una gamma di questi compressori della Eaton è ad azionamento elettrico, e la cosa è molto interessante perchè evita che il motore debba farsi carico del “lavoro passivo” richiesto dall’azionamento del compressore e che, conseguentemente, comporta sempre un incremento dei consumi. L’aspetto più interessante della filosofia sviluppata da Eaton circa l’impiego del compressore volumetrico su motori a Ciclo Diesel è rappresentata dal suo utilizzo per elevare l’efficienza volumetrica del propulsore, ma anche per creare un ricircolo EGR attivo che ha dimostrato di arrivare ad abbattere percentuali molto rilevanti di NOx. Una soluzione che può aprire nuovi scenari allo sviluppo del motore diesel sovralimentato per impiego automotive. Sempre a riguardo della riduzione delle emissioni di NOx, ricordo che un ulteriore momento evolutivo del Ciclo Diesel, che sottolinea la sua sempre più positiva integrazione con il turbocompressore, riguarda la progressiva riduzione del rapporto di compressione dei moderni turbodiesel. Le emissioni di NOx sono la risultante secondaria della combustione ad alta pressione che favorisce la sintesi dell’azoto e dell’ossigeno presenti nell’aria, e il fenomeno riguarda tutte le varianti del motore alternativo. Più elevato è il rapporto di compressione, maggiore è la quantità di ossidi di azoto emessi allo scarico. Ai tempi in cui i motori automobilistici a Ciclo Diesel erano necessariamente del tipo “a precamera” (allo scopo di ridurre la gracidante rumorosità di combustione) il rapporto di compressione superava largamente il valore di 20:1. Quando i motori Diesel a “precamera” hanno passato le consegne ai moderni “iniezione diretta”, il valore del rapporto di compressione è sceso decisamente sotto 20:1, stabilizzandosi attorno a 18-19:1. Ora assistiamo ad una ulteriore riduzione, con i propulsori più aggiornati che sono scesi sotto il limite di 16:1.

É il caso dell’ultima versione del Volvo 2.0 D5 della nuova S90 e che oggi rappresenta il picco più avanzato della tecnologia. Per ridurre le emissioni di NOx esso opera con un rapporto di compressione di soli 15,8:1, ma, grazie al suo sistema di sovralimentazione a doppio turbocompressore sequenziale, realizza una potenza di ben 235Hp agli usuali 4000 giri, come da regolamento, e, soprattutto, una coppia massima di 480Nm, a partire da 1750 giri. Il tutto con un consumo medio normalizzato di 4,9 litri/100km e soli 129g/km di emissioni di CO2. E gli svedesi non truccano. É il propulsore all’apice della categoria, un picco di eccellenza ingegneristica assoluta.